はじめに

こんにちは。MSP技術推進部の松藤です。本記事では弊社が展開するマルチサイズプラットフォーム事業(MSP)におけるデジタルトランスフォーメーション(DX)の取り組みについて紹介します。

目次

マルチサイズプラットフォーム(MSP)とは

低身長や高身長の方も、サイズ選びに悩まず購入できるサービスです。ZOZOTOWN上のMSP対象商品を選んで、身長と体重を設定すると、あなたに合ったアパレルのサイズをレコメンドします。これによって届いた商品を着てみたらモデルさんのイメージと違った、膝丈ワンピースのはずがロングになった、逆に短すぎてミニサイズになったなどのサイズにまつわるペインポイントの解消を目指しています。

もともとは弊社のプライベートブランドとしてZOZOSUITとセットで始めた事業でした。そこで培ったサイズに特化した服作りの経験をベースに現在はZOZOTOWNに出店いただいているブランド様と一緒に商品を企画・生産・販売させていただいております。

なぜDXが必要なのか

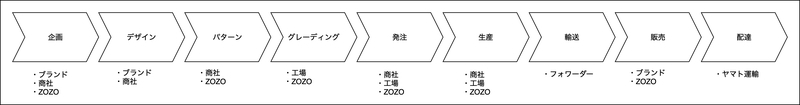

ここから本題ですが、MSPにおけるアパレル生産になぜDXが必要なのか、という点です。MSPでは、下図のようにブランドや商社、生産工場、物の移動を担うフォワーダー、運送会社など複数の企業が携わってお客様の元へ商品をお届けしています。川の流れのように上から1つずつ工程を流していき、発生するリクエストや課題をクリアしながら、上から下へバトンをつないでいきます。

エンジニアのみなさんは、工程ごとに担当や企業が異なるウォーターフォールモデルの開発を想像してもらえればイメージが湧くかと思います。

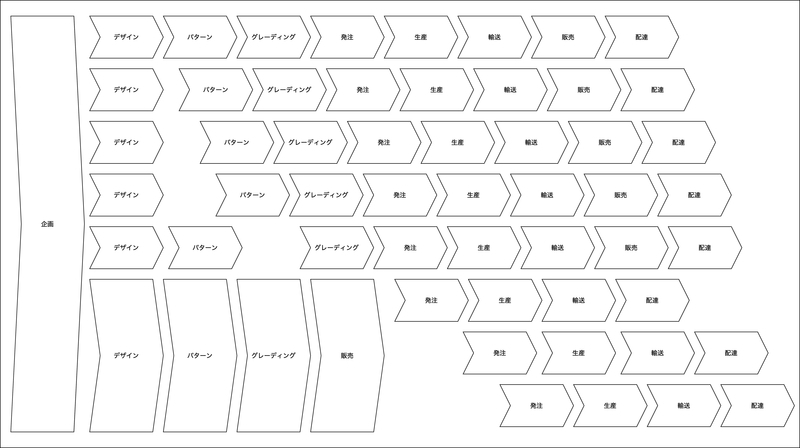

ただ実際には上図のようにシンプルな川の流れではなく、下図のように製品ごとに別々の流れがあり、各工程のタイミングは異なるケースが多いです。連続したウォータフォールを抜け漏れなく、バトンをつないで1つの製品にする。そして川の流れの中で、発生するトラブルや変更に対処しながら川の流れを整える。なんとなくこの図でアパレル生産の複雑性が理解できるのではないでしょうか。

こういった複雑な工程の中で、すべてを完璧にこなすのは非常に難易度が高く、製品や関係者が増えることでコミュニケーションコストや重複作業が多く発生しているというのが現状でした。

そこでMSP事業では、数多くのDX施策を実行して作業コスト削減を進めています。たとえば製品ごとのデータ管理を個別のExcelからkintoneへ寄せて集中管理したり、業務フローをすべて書き出して標準化やマニュアル化を図ったり、進行状況をリアルタイムでわかるようにするなどです。

その中でも我々のMSP技術推進部がどんなDX施策をやっているかご紹介します。

MSP技術推進部の取り組み

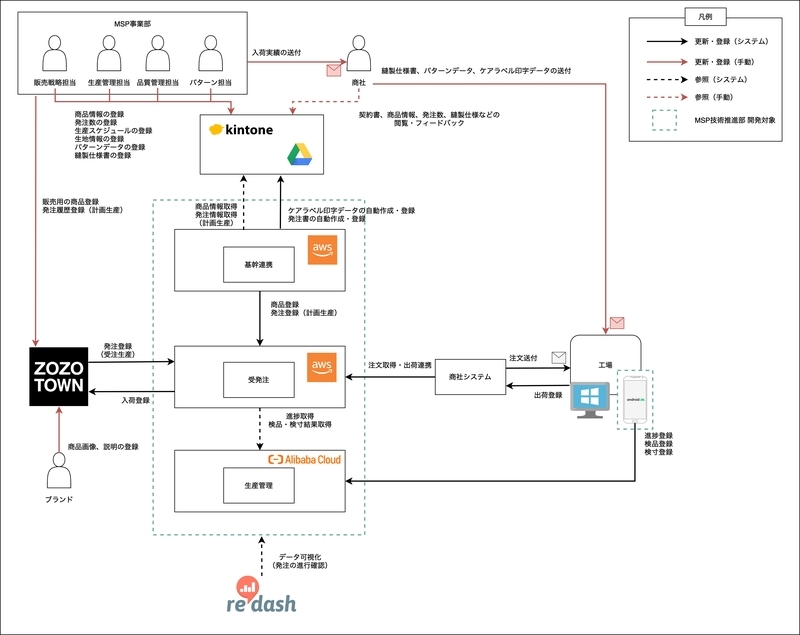

MSP技術推進部では、各アパレル生産のエキスパートがそれぞれ集中すべき業務に集中できるように大小含めてさまざまな仕組みの構築をしています。我々は主に生産ドメインに特化した形で、生産データの連携や書類の自動作成、データの可視化に取り組み、MSP事業をテック面で推進しています。

システムやツールはほぼフルスクラッチで開発をしていて、業務対応した柔軟なシステム構成を目指しています。テクニカルには、Go言語、Python、Kotlin、gRPC、OpenAPI、Docker、PostgreSQL、AWS、Alibaba Cloudが主なアセットです。

この先は過去行った施策をいくつか紹介します。

ケアラベル自動化

MSPの商品には統一規格のケアラベルが取り付けられています。

ケアラベルの特徴として、生地によって洗濯表記(画像上段)や生地の混率(画像中上段)が異なり、製品・生地毎に表示内容を変更しなければなりません。自動化する以前は、弊社デザイナーがPhotoshopを使って一種類ずつレイアウトする必要がありました。一種類を作成することは大きな作業ではないのですが、アパレルの生産サイクルの都合上、同じ時期に作業が集中するため、デザイナーの負荷が一気に上がる状態でした。これを解決すべく、ケアラベルの自動生成にトライしています。

これに関しては以前弊チームの@ikeponsuが会社のブログを書いてくれました。詳しくはブログをご参照ください。 techblog.zozo.com

このブログから約1年で開発が進み、現在はkintoneのデータを拾って自動的にケアラベル用のデータを作成できる仕組みとなりました。これにより人が介在するのはケアラベルの表示内容を決定する工程のみとなり、より専門的な業務へフォーカスできるようになっています。

検寸データ連携

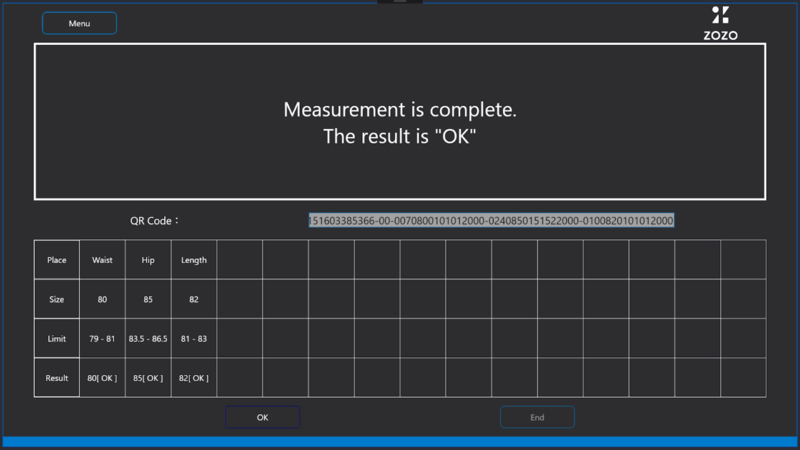

MSPの製品において、検寸は非常に重要な工程の1つです。とくに製品のサイズを売りにしている我々の製品は、通常のアパレル標準の基準よりも厳しい基準を工場にお願いしております。しかし検寸する側からすると、MSPの製品は展開サイズが多いことから、チェックするパターン数が多く、検寸作業に多くの時間を割いていました。その課題を解決するべく、Bluetooh搭載の電子メジャーとAndroidアプリを連結して、検寸作業の効率化を行っています。ケアラベルへ付属するQRコードにあらかじめ検寸が必要な箇所と仕上がりの基準値、合格基準を埋め込んでおくことによりQRコードでオペレーターへ指示内容を表示できるようになりました。

以前までは結果を紙に書いたり、結果と基準の目視確認が必要だったのですが、これによりオペレーターは指示された計測箇所を電子メジャーで計測するだけで入力と合否判定を自動で行えるようになりました。検寸でNGになった製品にはシールプリンターでシールを出力し、工場内で情報共有ができるようにしています。

検品データ連携

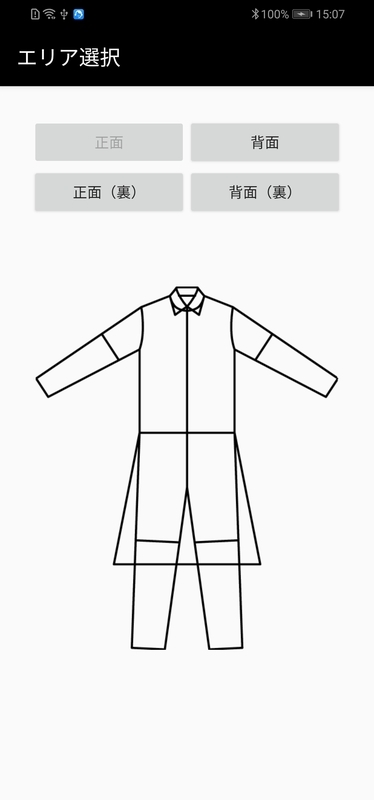

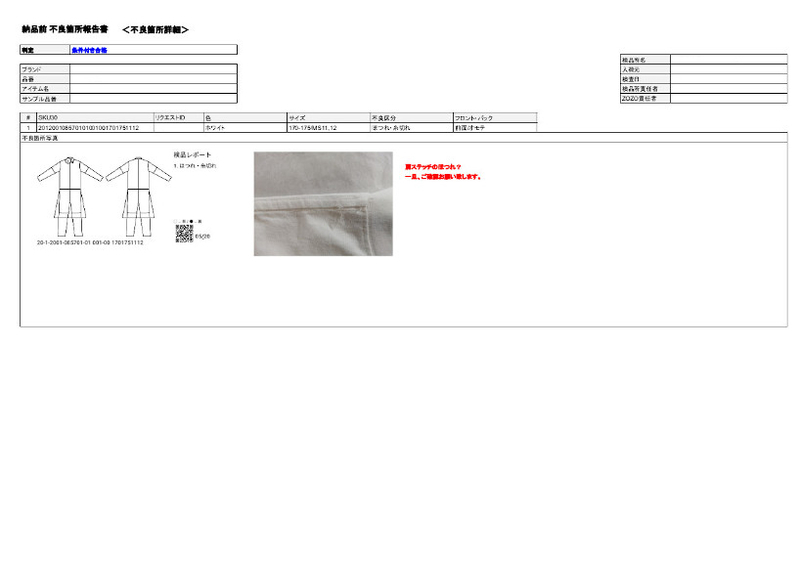

MSPでは製品に不良がないか出荷前に全量検品を行っています。しかし不良が出た場合の言語化が難しく、物理的な製品を扱うため現物を郵送したり、現地とのリアルタイムなやりとりで詳細を聞くなどでコミュニケーションに多くの時間を要していました。その課題を解決するべき、商品の状態を記録するAndroidアプリの開発を行っています。

使い方はシンプルでケアラベルへ付属するQRコードを読み取り、不良があればアプリ内で該当の不良を選択。その後不良箇所を選んで、状態がわかるようにスマホのカメラで撮影します。この作業で検品の記録ができる他、製品と不良の場所と状況がすべて紐づくためデータを見るだけで何が起きているのか判断しやすくなりました。

現場では、製品と登録したデータが紐づくようにシールプリンターで下図のようなシールを出力し、製品に貼っています。

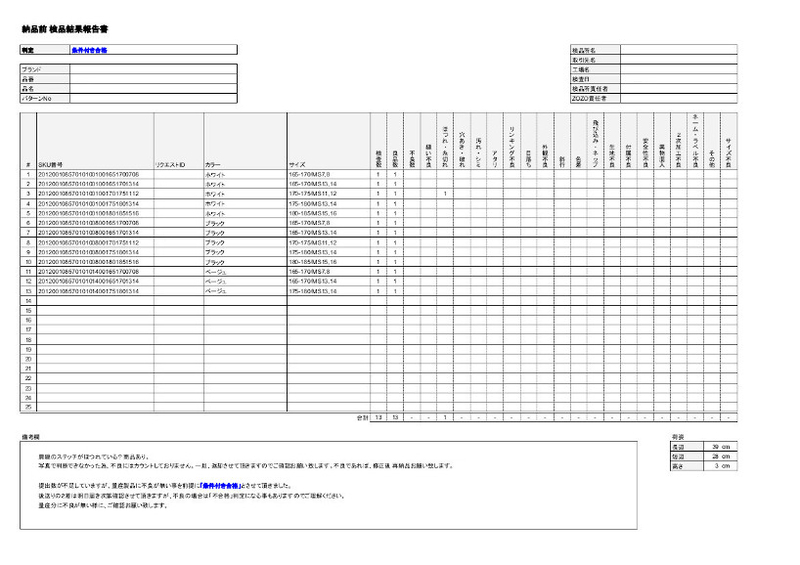

この検品データ連携と検寸データ連携によって、下図のような不良報告のレポート作成も自動化ができるようになり、管理コストがぐっと下がりました。

進捗データ連携

工場での生産は各工程の中でもっとも長い時間をかける工程の1つです。とくにお客様から注文を受けてから1点ずつ生産をする受注生産においては、生産遅れが発生するとお客様と注文時に約束したお届け日でお届けできないリスクが生じます。そういったリスクを早期に発見するため、工場ではケアラベルへ付属するQRコードとAndroidアプリを使って個体ごとに進捗管理をしていただいています。

これによって正常に進行しているものと、遅延が発生しているものを瞬時に区別でき、遅延しているものに絞ってアクションができるようになりました。これまでは進捗確認を都度電話で行っていたため確認する側される側共に負荷になっていたのですが、遅延として上がってきたものだけを対処すればよくなり双方の負荷が少なくなっています。

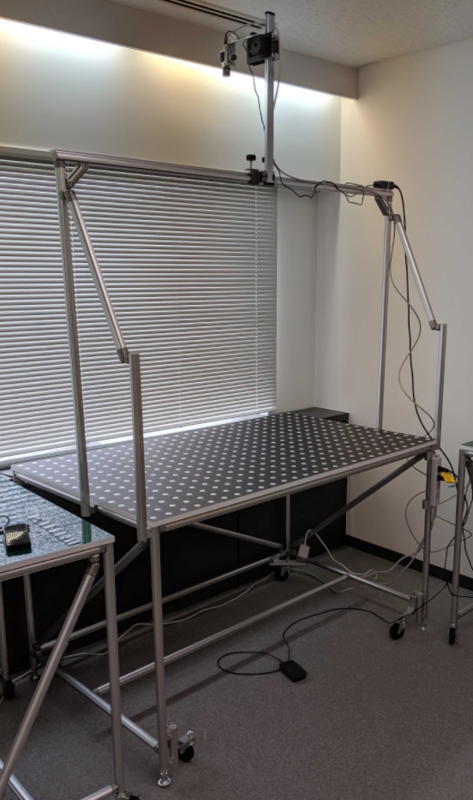

自動検寸

上記で挙げた検寸データ連携の施策以前に、産業用カメラとZOZOSUITで培った画像処理技術を使って、メジャー不要な計測システムにもトライしています。ZOZOSUITで使っているようなマーカーを両手に持ち産業用カメラで撮影すると、マーカー間の距離を自動計算し結果と画像をサーバへ送信するソフトウェアとハードウェアの開発を行いました。

社内では画期的な仕組みだということで、すぐに取引先と試験導入が決まったのですが、結論からいくとこれは導入見送りになってしまいました。

大きな要因としては以下です。

- 設備導入コストが高すぎたこと

- 既存業務から大きく外れすぎたこと

メジャーを使わずに計測する点やカメラを主軸にすることで、従来の計測スタイルと大きく異なった点が既存業務から大きく外れてしまいました。結果、我々の想定よりも生産性向上に寄与しなかったことで、設備導入コストと見合わなくなってしまったところが大きかったです。

ただし、ここで得た経験はのちのDX施策の考慮ポイントとして生きています。業務の親和性を考え電子メジャーを採用したり、導入・調達コストが低いAndroidを採用することで導入のしやすさが向上しました。とりわけDX施策においてはその分野のエキスパートとじっくり話をし、作業を紐解き、既存業務と親和性を考えた施策に落とし込むことが重要だと感じています。

今回の施策は見送りになってしまいましたが、自動検寸の確立はアパレル産業の夢なので引き続き追いかけていきます。

おわりに

本記事ではMSP技術推進部の取り組みについて紹介しました。上記の施策以外にもグレーディングの自動化を目指した研究やシステムフレンドリーなマーキング技術の開発、業務フロー内に存在する手作業のシステム化によってさらなる効率化を狙っています。1つ1つは派手な施策ではありませんが、小さな施策もコツコツ積み重ねることで知識のフレームワークになり、さらに積み重ねていくことでプラットフォームになります。MSP技術推進部では、各エキスパートのみなさんが集中すべき作業に集中し、よりよいものを作れるような全体最適なプラットフォーム作りを目指して開発を進めていきます。

ZOZOテクノロジーズでは、ZOZOTOWNやWEARのサービスをはじめ、事業を支えるさまざまな職種を募集しています。ご興味のある方は、以下のリンクからぜひご応募ください!

※「QRコード」は、株式会社デンソーウェーブの登録商標です。