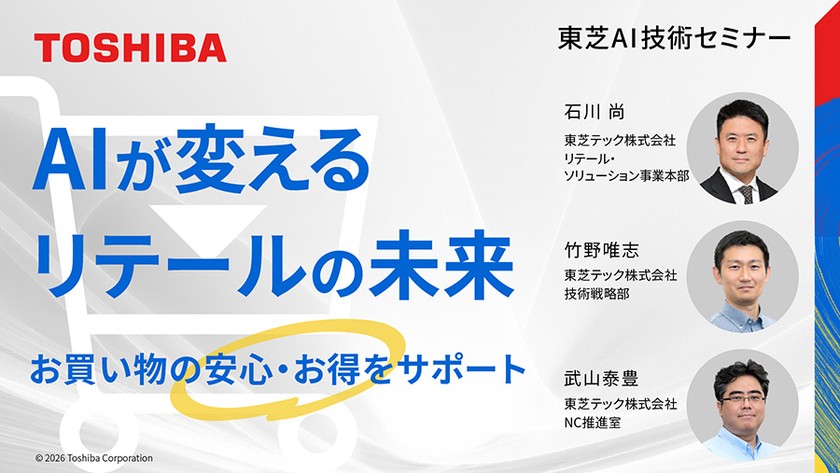

東芝AI技術セミナー

開催予定のイベント

| 参加枠 | 申込形式 | 参加費 | 参加者 |

|---|---|---|---|

セミナー参加申込 | 先着順 | 無料 | 10人 / 定員50人 |

参加にはTECHPLAYでの参加登録後に表示される申込みURLよりセミナー申込みが必要となります。予めご了承ください。

著しい技術進歩やニーズの多様化に伴い、製造現場においても対応しなければならない課題が複雑化しています。また、製造に携わる人員の高齢化および人材不足が懸念されています。そのため、近年、データドリブン経営やスマートマニュファクチャリングの重要性が叫ばれるようになってきました。しかし、実際の製造現場に目を向けると、課題を見える化できておらず、データの規模が大きすぎて十分に活用されていないケースが多く見られます。そこで、本セミナーでは、モノづくりで豊富な実績・知見を持つ東芝が、半導体の製造現場を例にとり、膨大なデータから生産課題を発見、改善に導くスマートマニュファクチャリングの事例を紹介します。

たとえば、半導体の製造現場では、不良につながる製造装置の膨大なデータが集まりますが、人手では見切れないため、タイムリーな課題発見は困難です。そこで、東芝は、タイムリーに課題発見する独自のAIを開発しました。このAIは、製造時のデータを取っておけば、事前作業なく(教示することなく)、不良の種類を分類し、その要因を発見します。このAIを用いて、東芝の半導体工場で歩留まり低下の要因を発見し、経営課題の解決の一助になっています。

この東芝独自のAIは、東芝の半導体工場でも適用され、経営課題解決の一助となっています。また、半導体だけでなく、様々な製造現場でも活用可能です。みなさまの経営に直結する課題を解決するヒントになれば幸いです。

| 時間 | 内容 |

|---|---|

| 14:00〜14:10 | セッション1 東芝AI 技術セミナー開催にあたり ~生産性を上げるためのDXとAI!~ |

| 14:15〜14:50 | セッション2 AI活用で製造ラインのあらゆるデータを分析! ~ 歩留新聞が毎朝「製造ラインの不良発生具合」をレポート・現場の改善をサポート ~ |

| 14:55〜15:30 | セッション3 生産性向上を実現するAI技術 ~教師なしAIによる自動化の新たなアプローチ~ |

※ 当日予告なく時間配分・内容が変更になる可能性がございます。

セッション1 東芝AI 技術セミナー開催にあたり~生産性を上げるためのDXとAI!~

継続的な労働人口の減少が見込まれる日本では、製造現場におけるベテラン人材を含む人手不足が深刻な問題となっています。製造のデジタル化により、ベテランに頼らない生産性の向上が期待されています。その鍵となるのが、製造工程から得られる様々なデジタルデータを分析するAIです。本セッションでは、AIを導入し製造現場をDXするための要点を解説します。

■講演のポイント

製造現場をDXするためには、AIの導入が有効です。しかし、現場の方がその変化を受け入れるには、難しい面も多々あります。どのような手順で、何に気を付けながらAIを導入し、デジタル化していけばよいかがポイントになります。

株式会社 東芝

研究開発センター 首席参与

AI-CoEプロジェクトチーム AIチーフエバンジェリスト

昭和61年 : (株)東芝 総合研究所(現 研究開発センター)入社。

機械学習・画像処理技術の研究開発に従事。

平成6年 : メリーランド大学 Center for Automation Research 客員研究員。

平成15年4月: 研究開発センター マルチメディアラボラトリー 室長。

平成27年4月: 研究開発センター 所長。

平成30年4月: 研究開発本部 部長。

令和2年4月 : 執行役員 首席技監。

令和4年4月 : AI-CoEプロジェクトチーム リーダー 兼務

令和6年4月 : 研究開発センター 首席参与。

AI-CoEプロジェクトチーム AIチーフエバンジェリスト 現在に至る。

工学博士。

疑似量子コンピュータタスクフォース 顧問

また、AIに関する東芝グループ横断活動へアドバイスを担当

セッション2 AI活用で製造ラインのあらゆるデータを分析! ~歩留新聞が毎朝「製造ラインの不良発生状況」を報告し、現場の改善をサポート~

製造現場でスマート化を推進していくためには、データ活用によって工場が抱える様々な課題を解決していくことが求められています。一方で、年々増加の一途をたどる製造データを扱うのは困難を極め、IT部門はデータを効率よく保存・活用する仕組み作りという命題に悩まされています。このような命題に対し、東芝では、製造ラインから発生する様々な大量データを統一データベースに蓄積し、効率的に分析かつ次のアクションへと繋ぐ仕組みとして「歩留新聞」を構築・運用しています。「歩留新聞」では、大規模データの並列分散処理とAI技術を活用した高度な分析により、データ加工、および解析処理の時間を大幅に短縮することが可能です。本セッションでは、半導体工場において、AI活用を通じて現場エンジニアの日々の業務をどのようにして効率化できたかを事例を交えてご紹介します。

■講演のポイント

AIを積極的に活用していくためには、データを供給・蓄積する仕組みが重要となってきます。とくに、半導体工場においては、様々な種類のデータが数百~数千台の装置から同時多発的に発生し、それを遅滞なく蓄積し、必要なタイミングに必要な形式で取り出せる仕組みが重要となります。東芝が取り組んできたAI活用のための仕組みづくりを通じて、皆様にAI活用のヒントをお届けできれば幸いです。

東芝デジタルソリューションズ 株式会社

スマートマニュファクチャリング事業部 エレクトロニクスソリューション技術部

セミコンダクターソリューション技術担当 マネジャー

平成5年 : 旧東芝アドバンストシステム(株)入社。原子力の安全設計に従事、物理シミュレーションを担当。

平成17年 : 半導体製造工場における歩留まり・品質管理システムの活用推進を担当。

平成29年 : 旧東芝メモリ(現キオクシア)出向。

FDC/EESをベースとした装置管理・トラブル解析のシステムプラットフォーム研究に従事。

令和3年 : 東芝デジタルソリューションズ(株)復職。半導体関連企業向けのDX化提案を担当。

令和6年 : スマートマニュファクチャリング事業部、エレクトロニクスソリューション技術部、

セミコンダクターソリューション技術担当 マネージャ就任。現在に至る。

セッション3 生産性向上を実現するAI技術 ~教師なしAIによる自動化の新たなアプローチ~

製造分野において、データを活用した生産性向上の取組みが進んでおり、製造現場に蓄積された大量で複雑なデータから有益な知見を得るために、AI技術の導入が期待されています。東芝では、分析に高度な専門性を必要とするデータに対しても、人手による教示や調整が不要な技術を開発し、現場でのAI技術の導入を容易にしました。本セッションでは、人手を介さずに検査画像の分類や不良の原因推定を行うAI技術とその導入例をご紹介いたします。

■講演のポイント

製造現場でAI技術を利用するためには、性能の高さだけではなく、AIの調整作業の削減や製造プロセスの変化への対応など、現実の課題を解決することが重要です。そのため、人がAIの教師として作業することなく、AIが自動で検査画像を分類し、処理履歴から不良の原因を特定する教師なしAI技術が効果を発揮します。本セッションが、AI技術を用いて現場で蓄積された皆様のデータを有効活用するための一助となれば幸いです。

株式会社 東芝

研究開発センター 知能化システム研究所

アナリティクスAIラボラトリー

フェロー

平成18年 : (株)東芝に入社。データマイニング、AI技術の研究開発に従事。

平成29年 : 東芝研究開発センターアナリティクスAIラボラトリー主任研究員。

令和3年 : 同研究主幹。半導体製造、テレビ視聴データ、発電プラントのセンサデータなど多様なデータ分析を担当。

現在に至る。

無料